《新能源汽车产业发展规划(2021—2035年)》明确提出到2025年我国新能源汽车销量占总销量的比例将达到20%以上。这一信号表明,在利好政策推动下,动力电池产业链向着规模化生产交付迈进。目前,锂电材料行业在市场巨大需求下,如何提升原材料生产及成品仓储物流效率,成为了亟待解决的关键难题。

一、项目背景

客户企业作为磷酸铁锂材料头部企业之一,立足锂电池正极材料行业,专注于磷酸铁锂、镍钴锰酸锂(NCM)、镍钴铝酸锂(NCA)、钴酸锂及其它锂电池正极材料的研发、生产和销售等。随着企业产能扩建、市场扩张,为加强智能化工厂建设,提高供应链仓储管理水平,实现高密度下的智慧仓储物流应用,客户在智慧物流领域进行了深入考察和筛选,最终选择携手德力集团打造智慧仓储物流系统。

二、德力智慧仓储物流解决方案

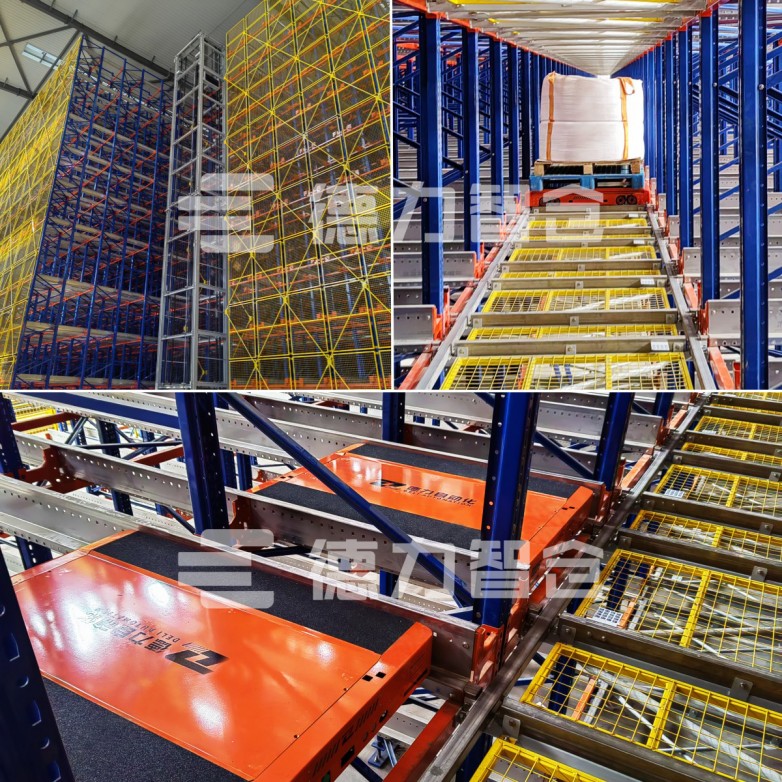

根据客户实际需求,德力从生产工艺流程、物流循环路线、库内环境等方面深入分析,在不改变原有土建跨度、柱距、层高的基础上,为客户量身定制了“高密度智能四向穿梭立体库”集成解决方案,方案由“仓储管理系统+四向穿梭机器人系统+立体穿梭货架系统+输送系统+提升机系统以及其它辅助配件等”构成。

该四向穿梭立体库占地面积约170*65m,立库总高21m,主要涉及两个库区,原料立体库区负责原料的分散、集中入库及产线原材料自动运输,成品立体库区负责成品物料的入库储存及出库输送。库内设计将近4万个货位,托盘单元承载大于1000kg,满足L1.2*W1.2*H1.36m尺寸的单元物料。

三、自动化立体仓库方案优势

德力智慧密集存储解决方案主要通过德力智慧系统及智能装备的有机融合,实现锂电原料、过程品及成品的精益化管理,在节约企业成本、提高订单履行率等方面具有显著效果:

1.系统集成优势

打造精益化管理:WMS仓库管理系统功能覆盖进销存管理、生产配送管理、设备预警、盘点管理等,能实现产线、仓储、物流全环节数据采集融合的精益化管理,搭建数字孪生系统,可实现全场景可视化监测。

提高订单履行率:德力自主研发的WMS仓库管理系统可与上下游系统(MES、ERP)无缝衔接,生产、仓储各环节互通,利用WCS调度监控系统对场内智能设备分配最优作业路径,助力客户提升产能,提高订单履行率。

2.仓储装备优势

高存量:自动化立体仓库充分利用垂直空间,节约仓库占地面积,提升仓储库容量,满足物料的高密度存储需求。

高效率:托盘四向穿梭机器人及其它智能装备,在WCS调度下,可满足锂电材料的智能存取、搬运,保障物料高效周转。

智能化:智能设备可降低人工劳动强度,精简人工部署,提升作业效率和拣取准确率,真正实现全态势感知,“无人化”操作。

3.保障安全生产优势

粉尘及金属(铅、锌、铜等)会对锂电正极材料的稳定性产生影响,甚至导致材料报废。德力根据多年为锂电材料行业客户提供解决方案的实际应用经验,从环境洁净、运行路径、防二次污染等方面,进行全流程精细、完善设计,保障锂电材料品质稳定。

四、自动化立体仓库方案亮点——核心设备

1.托盘四向穿梭机器人丨100+严苛检测工序、高规格制造、数项应用例证

德力智仓自研自产的新一代托盘四向穿梭机器人,车身更薄、效率更高,节省作业空间,扩增储存区域,满足客户高流量、高密度仓储需求。5G、人工智能、大数据等尖端科技为四向穿梭机器人之间的通讯提供了技术支撑,使四向穿梭机器人拥有智能组织协调能力。每台穿梭机器人均配置有障碍物检测传感器、电量警告装置,满足在-25℃—+40℃环境稳定作业要求。

2.托盘换层提升机丨±2mm精准定位、高速传动、安全易维护

德力智仓自研自产的托盘换层提升机通过链条传动,实现智能循环往复高速作业。在柔性化空间布局下,托盘换层提升机贴合仓库物流动线,通过数字化操作终端,实现24h+自动化“待命”,有效提升仓储周转效率,降低企业运营成本。

五、自动化立体仓库项目成果

1.仓库空间利用率最大化,实现将近4万的储位容量;

2.满足原料、过程品和成品的自动化存储与智能化输送;

3.实现物料高效周转以及物料仓储供应链与企业精益化管理全面提升融合。

德力智仓作为行业领先的智慧仓储物流系统及装备集成商,深耕智慧仓储物流领域十余年,在国内外拥有1000+自动化立体仓库成功实施案例,可根据国内外不同客户需求,为客户提供方案规划、验收交付、售后服务等端到端的全链路仓储物流服务。