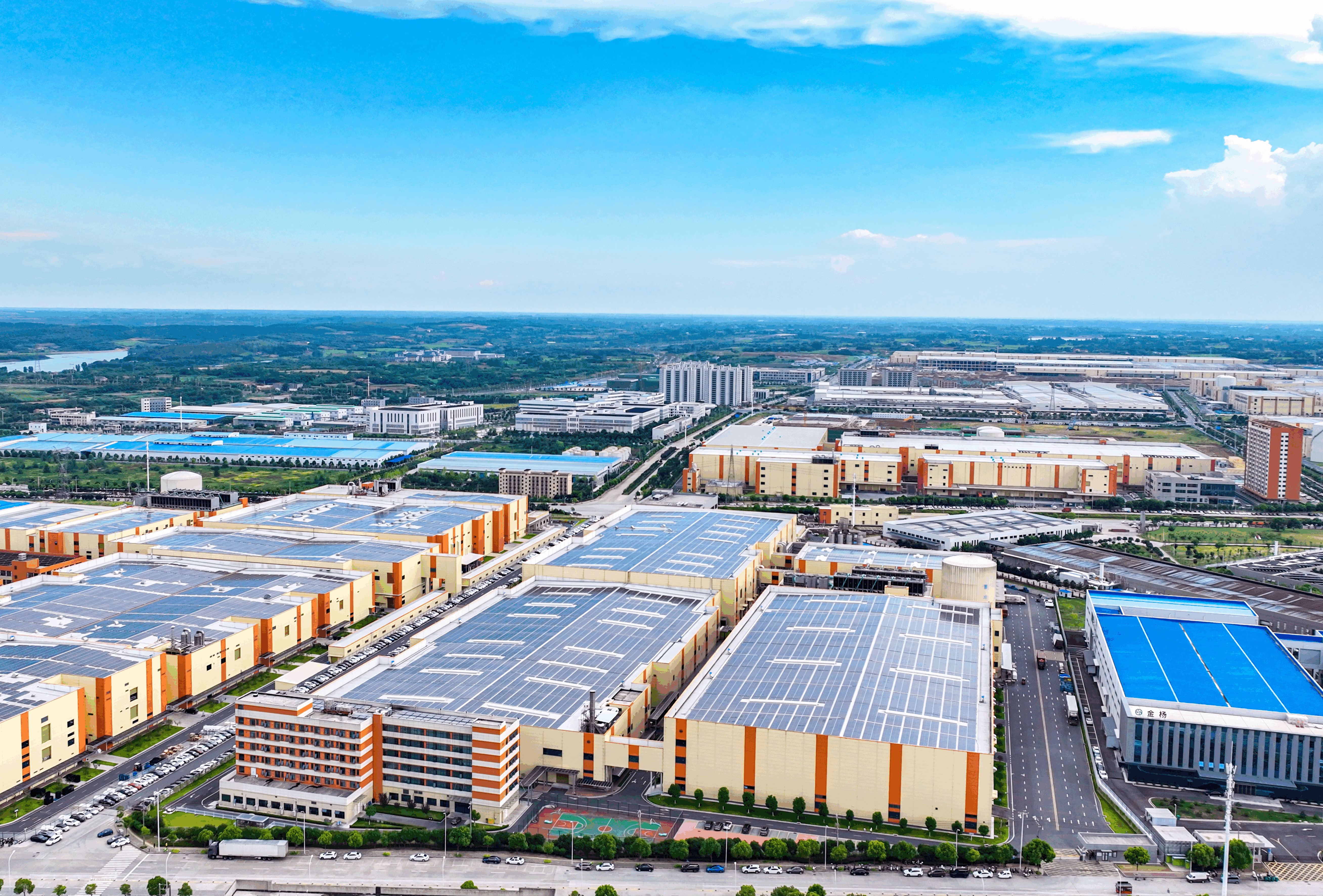

1 月 15 日,世界经济论坛(WEF)联合麦肯锡咨询公司公布最新全球灯塔工厂名单,亿纬锂能凭借人工智能物联网(AIoT)、物理仿真技术、大语言模型(LLMs)等前沿技术与圆柱电池制造场景深度融合,落地 40 余项数智化解决方案,成功斩获全球首个圆柱电池灯塔工厂认证。

“灯塔工厂”由世界经济论坛与麦肯锡咨询公司联合遴选,被誉为“全球智能制造与数字化的最高标准”。亿纬锂能以生产效率、品质管控、绿色制造的全链路智能化跃升脱颖而出。

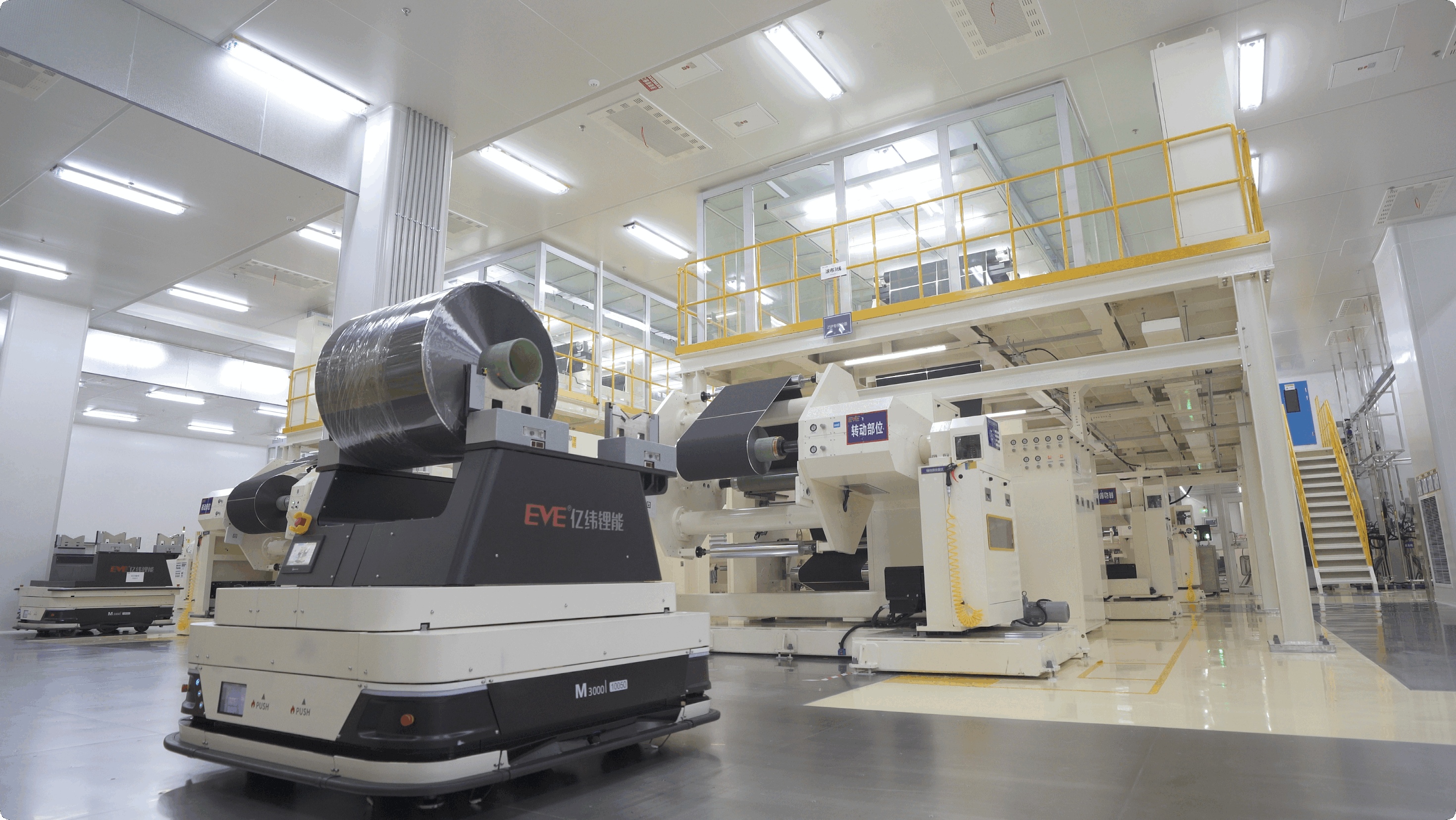

数智体系 生产效率行业领先

亿纬锂能构建起高效协同、贯穿研产销全链条的数智体系,成功搭建国内首条 300ppm 高速生产线 —— 单条产线每分钟可产出 300 颗圆柱电芯,工厂平均每秒生产近27颗。研发端,物理仿真与AI工艺模型深度融合,秒级优化工艺参数,高效锁定最优方案,使研发实验次数减少75%,显著缩短了从研发到量产的周期。 生产端,关键环节自动化率达100%,物料全程无人配送;AIoT驱动的设备健康预测系统全天候守护设备健康,设备综合效率提升至95%。销售端,APS智能排产系统秒级解析全球订单,自动平衡产能与物料,交期应答时间缩短50%。

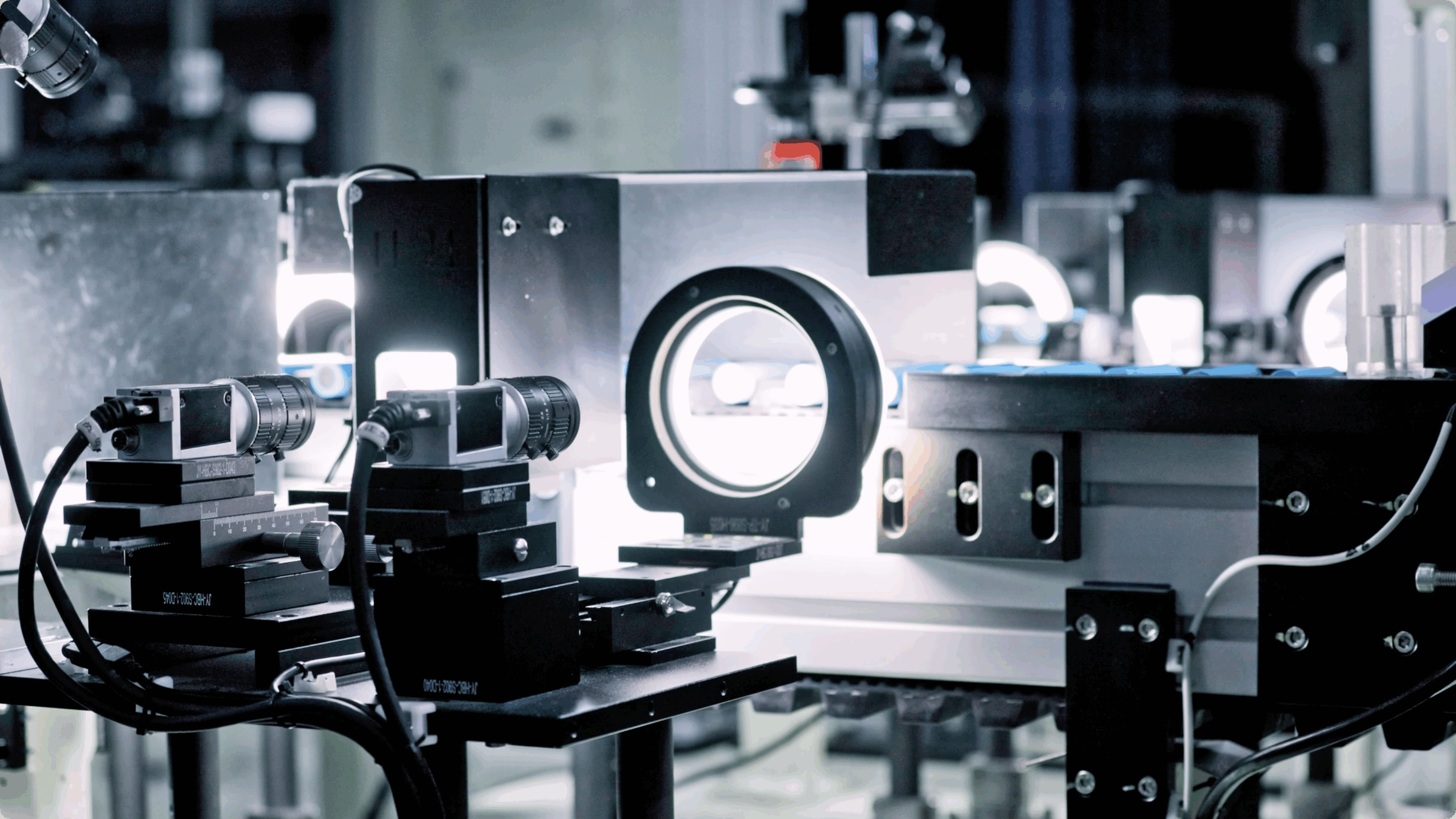

智能质控 产品一致性实现突破

亿纬锂能建立起覆盖生产全过程的质量智能管控体系,产品一次合格率在97%以上。在制造环节,AI生产质量预测模型实时采集全工序关键指标数据及跨工序动态优化,电芯电压一致性显著提升70%。在检测环节,AI视觉系统以0.3秒/颗的检测效率,实现从抽样到100%全检的跨越,达成“零漏判”严格质控。与此同时,亿纬锂能构建的电池全生命周期数据空间,赋予每颗电池完整数据档案,使得质量问题可实时追踪、秒级级溯源与闭环改进。

绿色创新 打造绿色智造实践范本

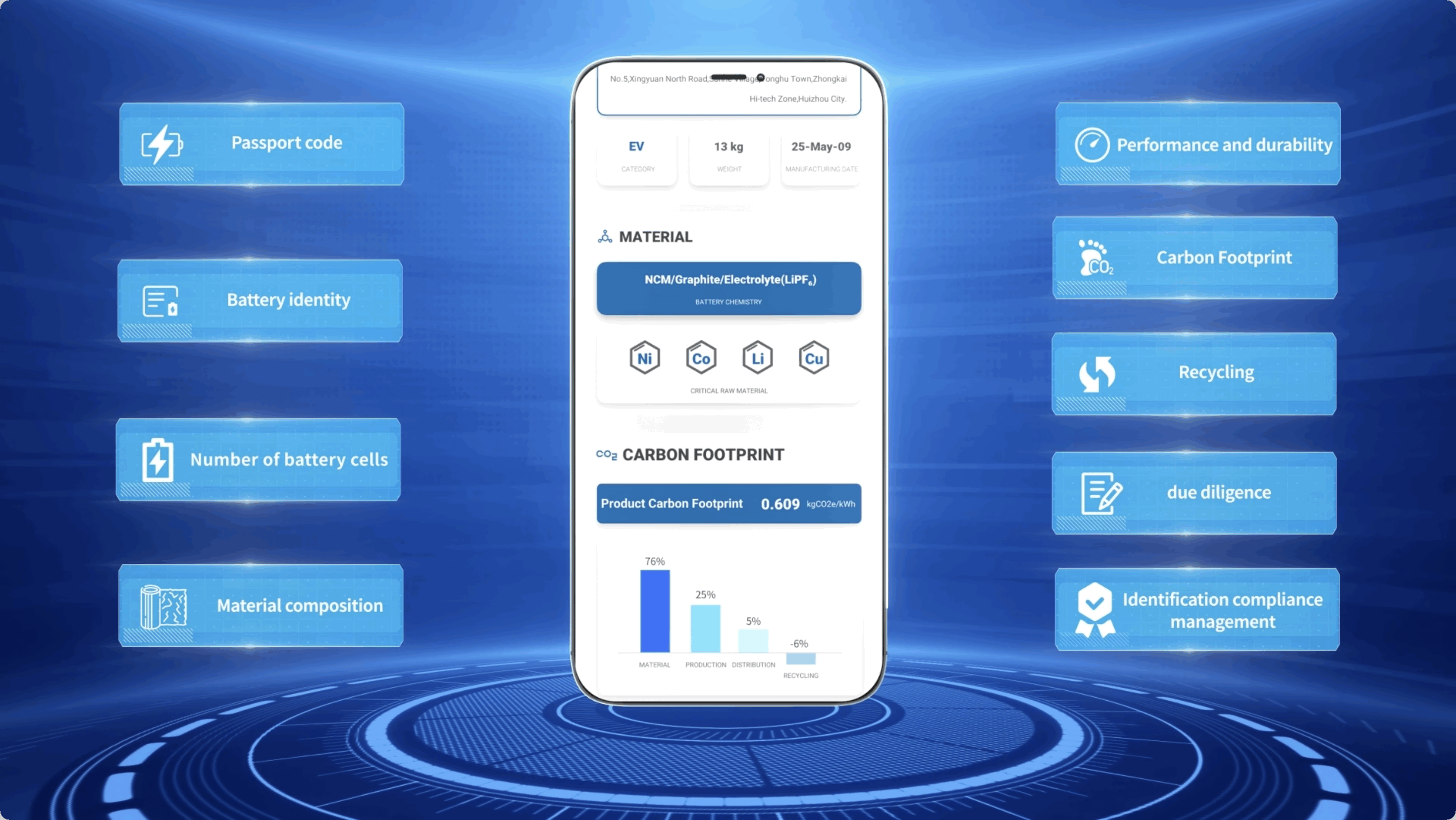

亿纬锂能以数字技术驱动全球电池产业绿色循环发展,实现2022-2025年生产端单位碳排下降60%+、单位产品能耗降低55%+的卓越成效。通过部署AI能效最优曲线模型,对空调、空压等核心用能系统进行实时诊断与动态调优,带动系统能耗降低5%-10%。在产品全生命周期减碳层面,创新应用“电池护照”,为每颗电池赋予唯一数字身份ID,覆盖产业链超20万个数据节点,为电池的梯次利用与精准回收提供可靠数据基础。亿纬锂能推进全价值链条协同降碳,通过可再生能源利用、再生料应用、节能技术升级等举措持续发力,推动产品全生命周期碳足迹降低 15%。

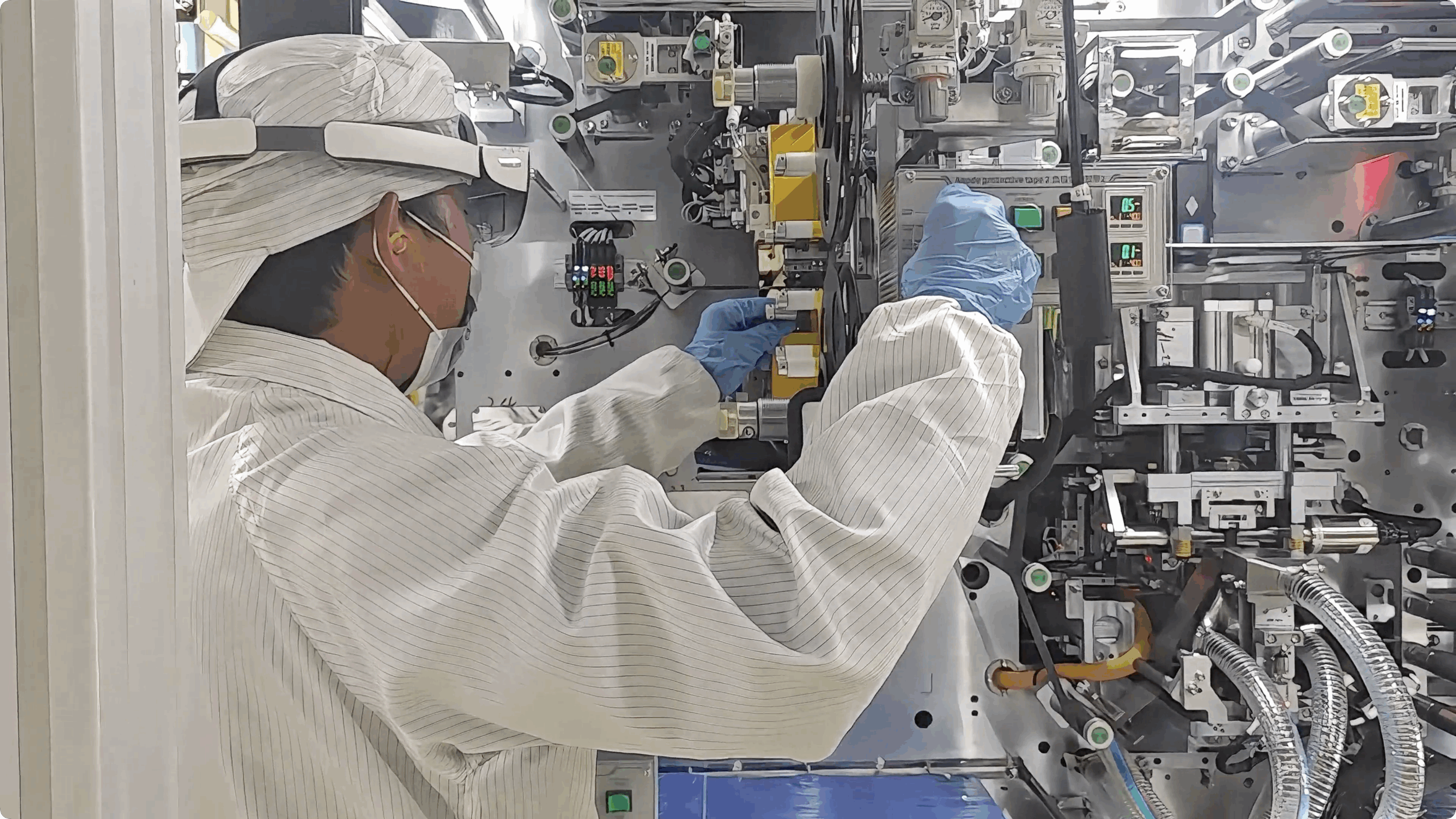

人机协同 安全守护全面升级

在工业4.0转型升级进程中,亿纬锂能坚持以人为本,推动“人机协同”全面进化。通过AR实景培训与专家远程指导,关键岗位技能养成周期从数月压缩至数天,推动产线人员向算法“指挥家”转型。同时,工厂部署“360°空天地一体化”安防平台,依托1000+智能传感器、无人机、监控设备监测工厂运行情况,通过AI模型实时预警作业风险,实现生产“零事故”的安全守护。