随着新能源汽车 800V 高压快充平台普及与 CTP/CTC 底盘一体化技术加速落地,动力电池对绝缘性能、结构强度及生产效率的要求全面升级。传统蓝膜包覆工艺面临粘接强度不足、异型件难适配、返工率高、综合成本居高不下等痛点,已难以满足行业高质量发展需求。

在此背景下,宝辰鑫依托母公司创鑫激光 20余年激光技术积淀,推出 100mJ MOPA(方形光斑)高效率激光毛化解决方案,以 “高效、高可靠、低成本、环保” 的核心优势,为电池厂商与喷涂厂商提供一站式预处理升级路径,成为锂电智造升级的关键支撑。

作为专为新能源锂电池壳体喷涂预处理打造的核心方案,宝辰鑫 100mJ MOPA 激光毛化解决方案以定制化高功率激光器为核心,集成自制高速扫描振镜与全栈式控制系统,实现技术与工艺的双重突破。方案核心器件 100mJ MOPA 激光器单脉冲能量达 100mJ,峰值功率≥1.5MW,输出定制化方形光斑(如 100*100μm、300*300μm),光斑重叠率仅 10%,较传统圆形光斑提升激光能量利用率 30% 以上,在 110*110mm 加工面积内毛化效率高达 8600mm²/s,远超行业平均水平。

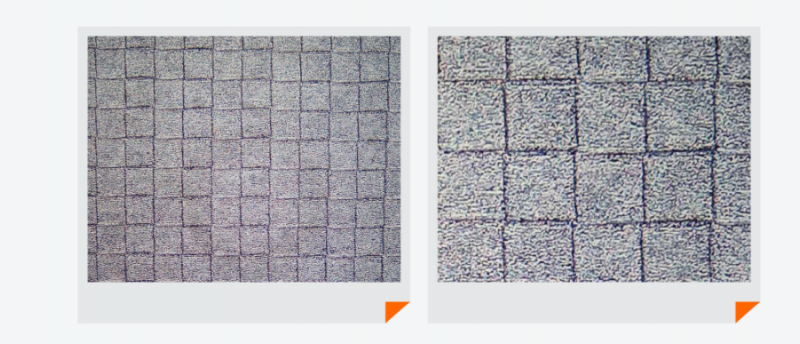

方形光斑重叠率:10%;激光毛化后显微镜放大图片

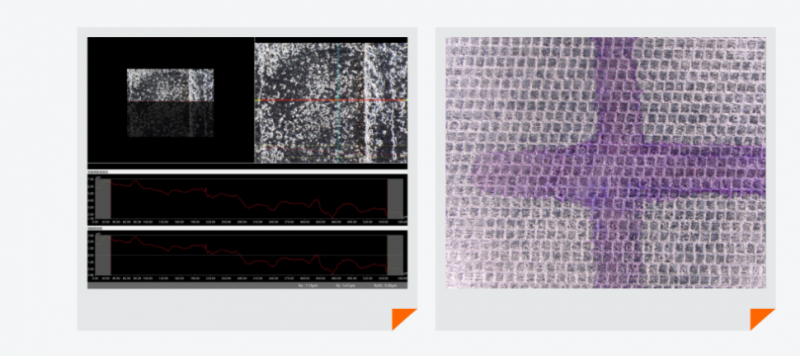

方案搭配定位速度≥85/200rad/s 的高速扫描振镜,加工精度控制在 ±10μm,可精准适配方形铝壳、圆柱钢壳等多种材质电芯,R 角处毛化效果均匀一致,使用50达因笔划线,可观察到划线效果均匀稳定,表面能≥50N/m,能够实现稳定的喷涂,且喷涂一致性高。经过毛化后再进行喷涂作业,良率(包含返工段的良率)能够达到99.9%,彻底解决传统工艺异型件包覆难题。

粗糙度达标;50达因笔划线效果稳定

针对电池厂商最关注的安全与性能指标,该方案经严苛测试验证:毛化后壳体表面能≥50N/m,粗糙度 Ra 稳定在 0.5~1μm,喷涂后绝缘层抗拉拔强度≥10MPa,远超蓝膜 4-5MPa 的粘接强度;绝缘性能达 4000V DC,漏电流≤0.1mA@60s,完全满足 GB 38031-2025 新国标热扩散 “不起火、不爆炸” 的严苛要求,从源头规避电池锈蚀漏液、击穿短路等风险。同时,方案同步完成壳体表面污渍清洗,加工过程无耗材、无废水产生,温升最大不超过 7℃,既保障电芯原有结构与性能不受影响,又符合绿色制造趋势。

毛化效果图

对于追求降本增效的电池厂商与喷涂厂商而言,该方案的商业化价值尤为突出。相较于传统蓝膜工艺,方案综合成本降低 40%,通过省去蓝膜折边工序可节省 5% 的 PACK 空间,助力提升电池包能量密度;加工效率达 200PPM,喷涂良率(含返工)稳定在 99.9%,大幅减少人工返工成本与生产损耗。此外,方案采用一体化集成设计,子系统体积小、易于嵌入现有产线,软件操作便捷,支持工艺参数可视化调整,可根据不同生产需求灵活适配,无需第三方组件适配,显著缩短产线调试周期。

目前,宝辰鑫 100mJ MOPA 激光毛化解决方案已成功应用于国内某激光毛化电芯工艺产线,在头部新能源电池厂商的方形、圆柱电芯产线上线部署。依托创鑫激光全球 6 大洲 20 + 国家的销售网络与 “金保姆” 服务体系。方案已具备海外推广基础;依托宝辰鑫在锂电领域焊接、划线等市场渗透率,具备广阔市场空间。

除100mJ MOPA 激光毛化解决方案外,宝辰鑫还可提供1500W-15mJ方形光斑、1500W-15mJ圆形光斑及1500W-2mJ圆柱钢壳方案,支持多种用户需求场景需求。

在锂电产业向高压化、轻量化、智能化加速升级的当下,宝辰鑫 100mJ MOPA 激光毛化解决方案不仅打破了高端激光毛化设备的进口依赖,更以国产化核心技术为电池厂商与喷涂厂商提供了工艺革新的最优解。未来,宝辰鑫将持续深耕激光细分应用领域,推动技术与场景的深度融合,为新能源产业高质量发展注入更强动力。